Ich mag 3D-Druck. Sehr (fragt meine Freundin…)

Ich mag 3D-Modellierung fast eben soviel, auch wenn ich noch sehr unerfahren bin.

Dies führt häufiger zu der Situation dass ich – anstatt irgendwas mit etwas Duct Tape zu fixen – lieber FreeCAD anwerfe und die lebende Scheiße aus was auch immer ich gerade als Problem empfinde versuche zu modellieren.

Mein Sohn wollte einen Ventilator – diesen, um genau zu sein – welcher einfach genug zu drucken war, jedoch einige Probleme hatte, für die Duct Tape nicht die geeignete Lösung schien:

- Ein großes Loch im Boden, durch das fuddelige Kinderfinger leicht den Ventilator erreichen und gehäckselt werden können

- Rechtwinklige Lufteinlässe, die relativ schäbig ohne Support aussehen (allerdings zu klein sind, um sie sinnvoll MIT Support zu drucken)

- Ein befestigtes Stromkabel, perfekt für Kinder zum drüber stolpern und dabei das halbe Haus gleich mit abzureißen

- Branding vom originalen Autor 🤷️

Da das originale Thing in SketchUp! gemacht wurde – SketchUp! funktioniert nicht sinnspendend unter Linux – musste ich das Modell von Grund auf in FreeCAD neu bauen.

Die Grundlagen

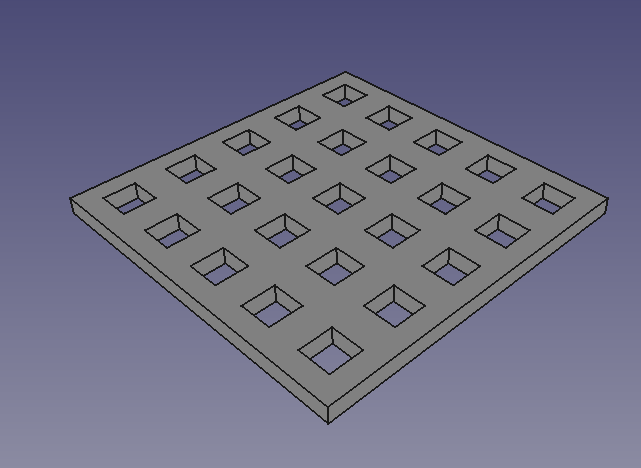

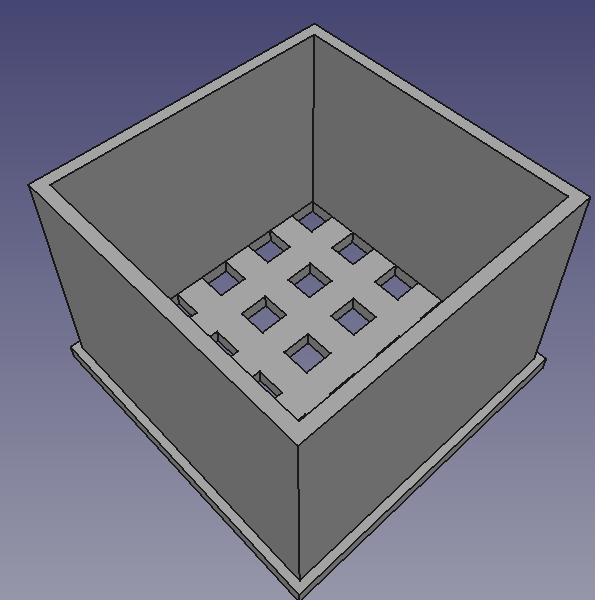

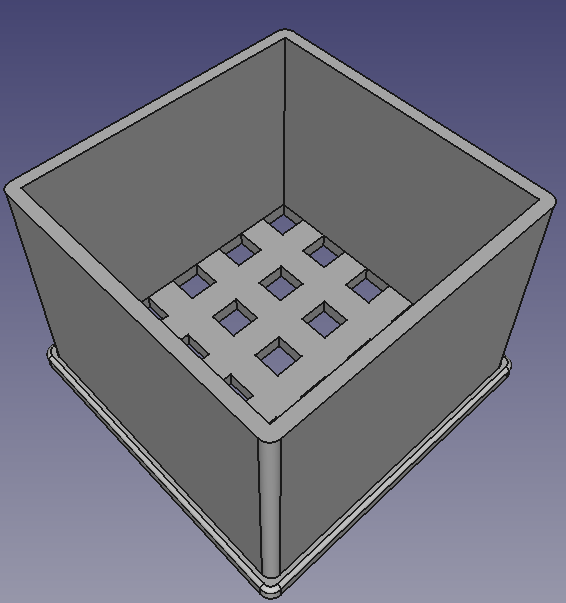

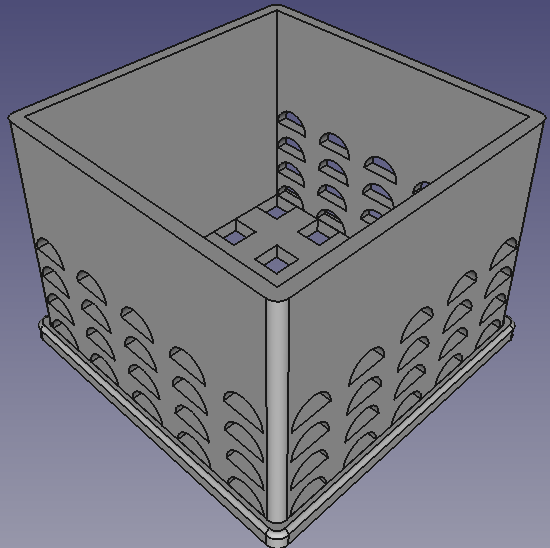

Die Basis bildet eine Bodenplatte mit Gitter (um der Salamisierung von Kinder-Anhängen vorzubeugen) und den Seitenwänden. Eine super Sache bei FreeCAD ist, wie leicht sich Abrundungen an Kanten im Part Designer durchführen lassen.

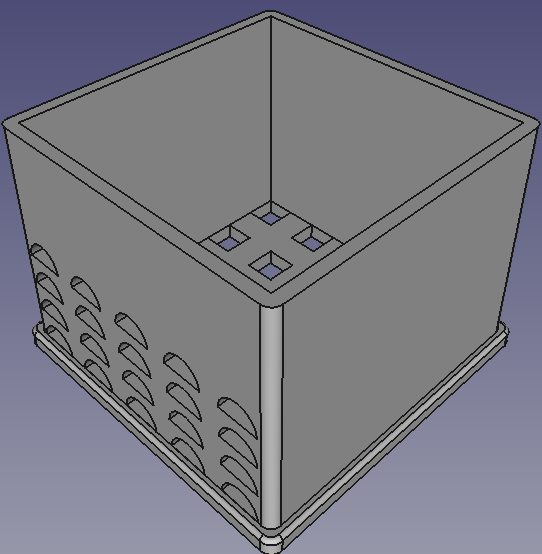

Die Seitenwände im Original hatten rechtwinklige Lufteinlässe. Diese waren nicht sehr groß und darüber hinaus ätzend zu drucken, gleichzeitig konnte ich sie nicht beliebig vergrößern, ohne dass wieder irgendwer Finger da durch steckt. Die Lösung: Halbkreise! Sowohl hier als auch bei der Bodenplatte habe ich im Übrigen die Funktion „Rectangular Array“ ![]() im Sketcher verwendet, mit der sich sehr schön Sketchkomponenten periodisch vervielfältigen lassen. Anschließend habe ich die mit dem Sketch durchgeführte „Pocket“

im Sketcher verwendet, mit der sich sehr schön Sketchkomponenten periodisch vervielfältigen lassen. Anschließend habe ich die mit dem Sketch durchgeführte „Pocket“ ![]() mit einem „Polar Pattern“

mit einem „Polar Pattern“ ![]() auf drei Seiten ausgeweitet.

auf drei Seiten ausgeweitet.

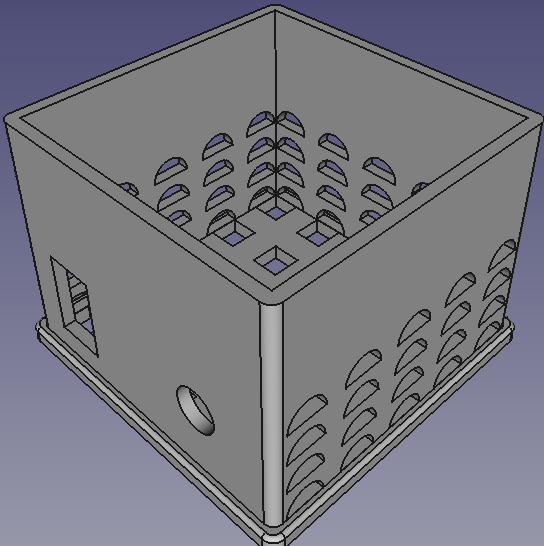

Customizing

3 von 4 Wänden sind jetzt mit Löchern versorgt, die vierte Wand soll die Vorderseite bilden und etwas schöner aussehen. Zusätzlich soll sie den Ein/Aus Schalter und den Netzanschluss beherbergen.

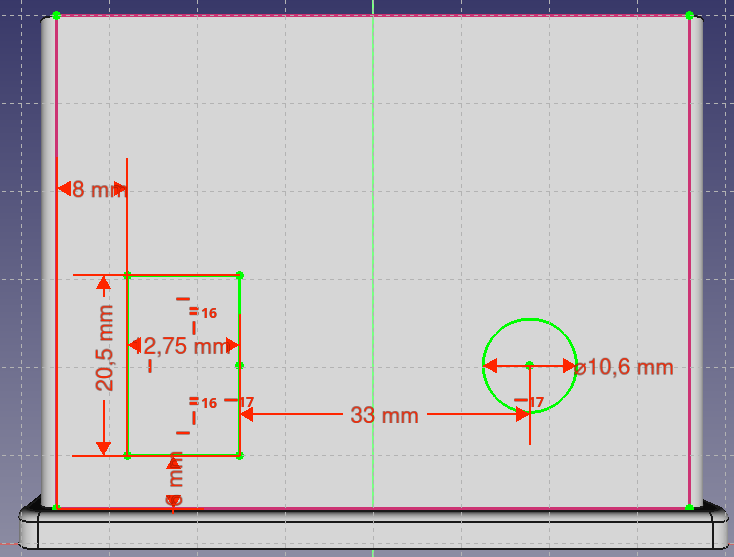

Dieser Teil ist relativ simpel mit einer „Pocket“ ![]() Funktion und einem Sketch mit den benötigten Aussparungen erledigt.

Funktion und einem Sketch mit den benötigten Aussparungen erledigt.

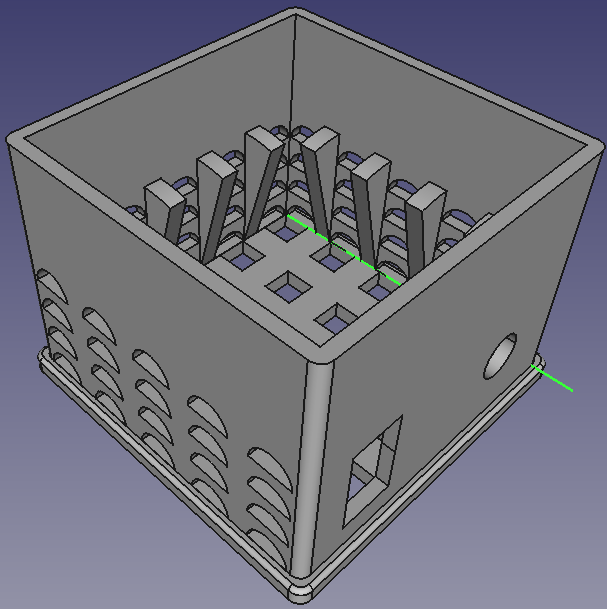

Spannender wird die Auflagefläche des Ventilators. Im Original-Thing wurde hier aus den vier Ecken je eine Kante extrudiert, da weiß ich bis jetzt noch nicht wie ich das in FreeCAD bewerkstellige. Stattdessen entschied ich mich dafür, zwischen den Lufteinlässen je einen Keil zu modellieren, auf dem der Ventilator dann liegen kann. Hierfür hab ich erstmals die Funktion „Revolution“ ![]() verwendet, um den Sketch entlang einer Achse 15° nach innen zu extrudieren. Anschließend wieder „Polar Pattern“

verwendet, um den Sketch entlang einer Achse 15° nach innen zu extrudieren. Anschließend wieder „Polar Pattern“ ![]() um die Keile auf die drei Seiten mit den Luftlöchern zu verteilen und Voilá! Die Auflagefläche ist jetzt zwar abgerundet, bei 15° macht das aber nicht viel aus.

um die Keile auf die drei Seiten mit den Luftlöchern zu verteilen und Voilá! Die Auflagefläche ist jetzt zwar abgerundet, bei 15° macht das aber nicht viel aus.

Zuguterletzt wollte ich den Bereich oberhalb des Schalters noch mit einer eigenen Signatur verzieren. Da mein Sohn Floyd heißt und dies ein Bladeless Fan ist kam ich auf den unglaublich kreativen Schriftzug „Bladeless Floyd Fan“ (war einfacher auf zwei gleichlange Zeilen zu verteilen als Floyd’s Bladeless Fan). Das war das erste Mal, dass ich in FreeCAD mit Schriften gearbeitet habe und der Weg ist nicht ganz einfach.

- In FreeCAD auf die „Draft“ Workbench wechseln

- Auf das Face clicken, auf dem die Schrift aufgebracht werden soll und die Funktion „Shape from Text“

auswählen.

auswählen. - Mit der Maus den oberen linken Bereich für den Schriftzug auswählen und im Dialog die entsprechenden Werte eintragen (Ich habe hier die kostenlose Schriftdatei GUNPLAY verwendet. Link unten).

- Auf die „Part“ Workbench wechseln und den Schriftzug einige Distanz (bei mir 50% der Wandstärke) in die Wand extrudieren.

- Zunächst das Teil, aus dem ausgeschnitten werden soll (Hier das Bauteil), dann das Teil was ausgeschnitten werden soll (hier der Schriftzug) auswählen und die Option „Cut“

wählen.

wählen.

Und schon fertig! Ich finde, das Ergebnis kann sich sehen lassen, insgesamt habe ich für dieses Modell ~6 Stunden gebraucht! Das Endergebnis (inklusive der Quelldatei) kann hier heruntergeladen werden.

Fazit

Der Bladeless Fan funktioniert, es kommt ein bisschen Luft vorne raus. Wer einen Orkan erwartet wird enttäuscht und auch die Gleichmäßigkeit der Luftverteilung lässt zu wünschen übrig (wenig überraschend, da es keinerlei Führung der Luft gibt). Als 3D gedruckte Lösung mit relativ wild zusammengewürfelten Komponenten aber auf jeden Fall ein spaßiges Projekt!

| Bauteil | Materialmenge | Druckzeit | Schichtdicke |

| Basis | 21,97m | 16:30h | 0.1mm |

| Außenteil | 57,24m | 15:02h | 0.2mm |

| Innenteil | 35,5m | 20:05h | 0.1mm |

| Summe | 114,71m | 51:37h | 0.4mm 🤣️ |

Zutatenliste

Alle Links sind Partner-Links. Wenn du keine Partner-Links verwenden möchtest, kopiere einfach die Artikelnamen in Amazon.

- Ventilator: Rhombutech 70 x 70 x 15

- Kippschalter: GTIWUNG 32 Stücke Druckschalter

- Stromanschlussdose: RUNCCI-YUN DC Mount Adapter Set 5,5 x 2,1

- Netzteil: Rockpower Netzteil 18V 250mA

- Filament: Fiberlogy PET-G Transparent Red (diese Farbe gibt es nicht auf Amazon, ich habe sie bei 3DJake bestellt)

- Schriftart: Gunplay

- Modell: Auf Printables