Im Abschließenden Teil bauen wir das Gehäuse für den Lackmischer und eine Halterung für die Lackflasche und huldigen „der Schraube“!

Parametrisches CAD

Ich bin zunehmend ein großer Freund von FreeCAD und auch wenn es immer wieder Situationen gibt, in denen sich die Software nicht so verhält wie man erwartet kann man die Mächtigkeit nicht untertreiben.

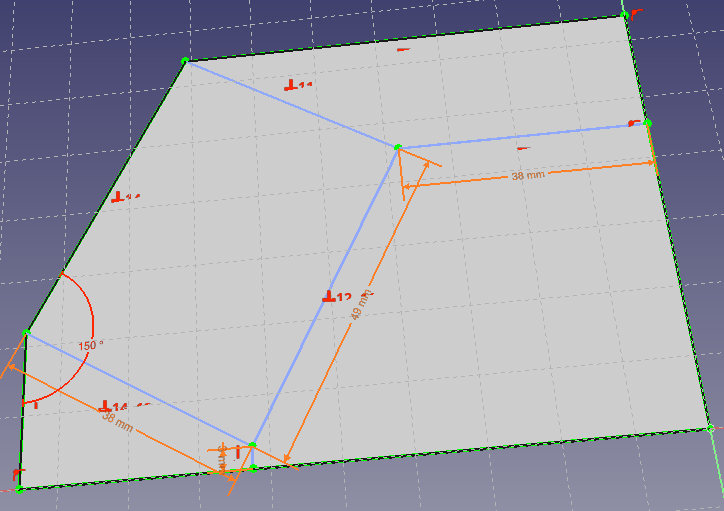

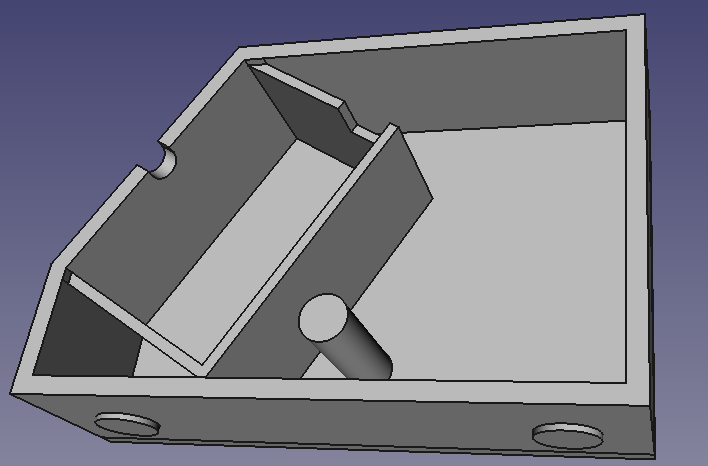

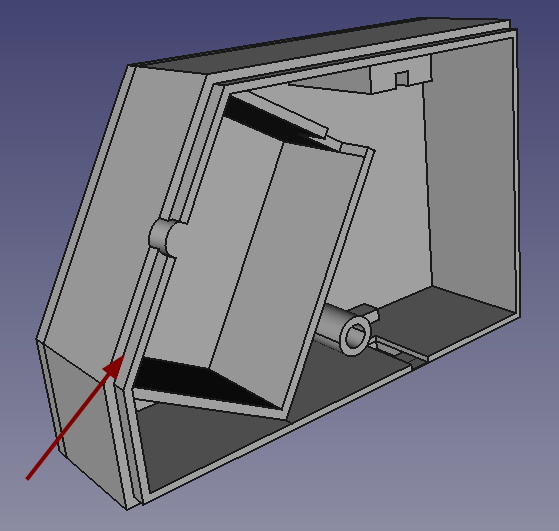

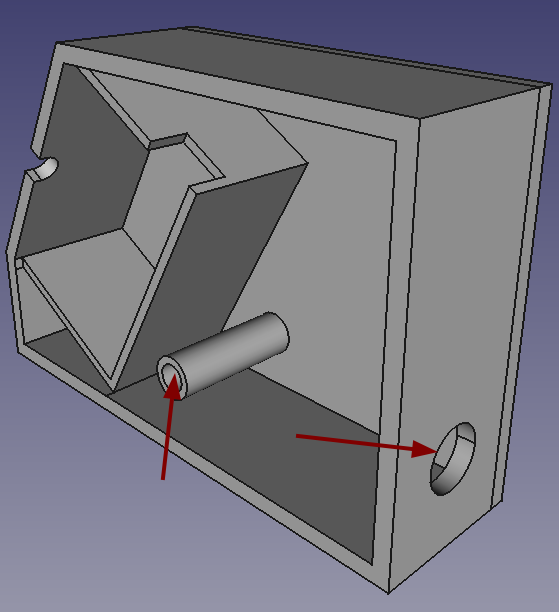

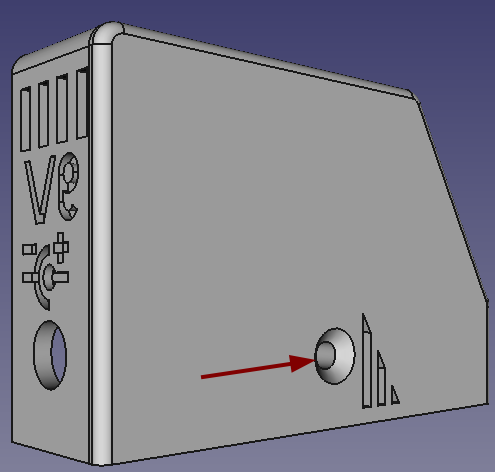

Das Ziel dieses Modells ist es, die Elektronik sicher zu verstauen, den Motor in einem festen Winkel gekippt zu halten und einen stabilen Zugang für die Stromversorgung zu ermöglichen. Gleichzeitig muss der Micro-USB Port des µC auch bei geschlossenem Gehäuse erreichbar sein, um für Softwareupdates nicht jedes Mal ein Massaker veranstalten zu müssen.

Die Grundform

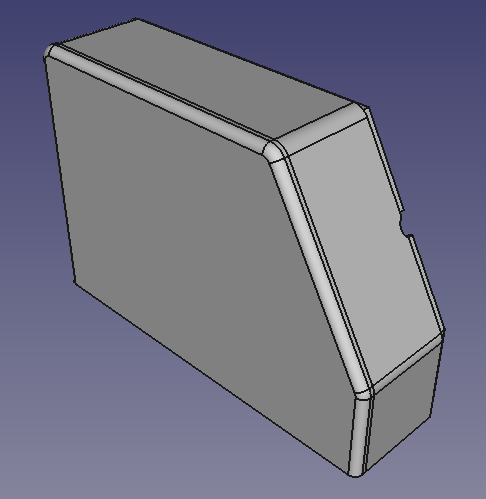

Die Grundform folgt hart den Anforderungen von oben, lediglich im Abschluss mit ein bisschen Abrundungen damit man sich nicht weh tut. Sämtliche Schritte werden in der Part Design Workbench ![]() beziehungsweise der darüber erreichbaren Sketcher Workbench durchgeführt.

beziehungsweise der darüber erreichbaren Sketcher Workbench durchgeführt.

Seitenwand

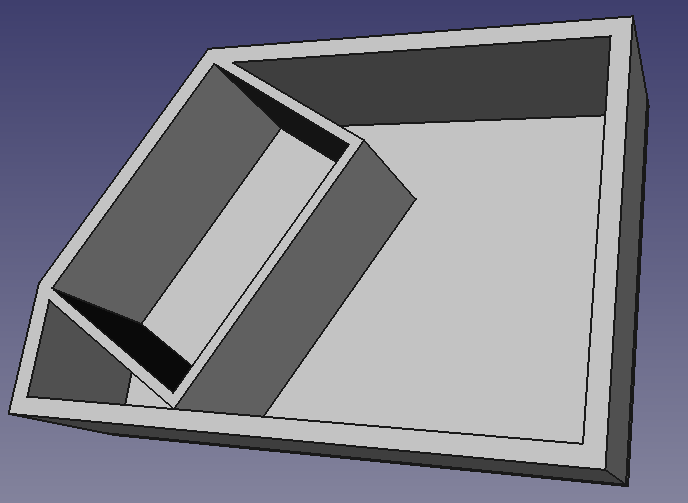

Die Grundform der Wände wird einfach mit Pad hochgezogen.

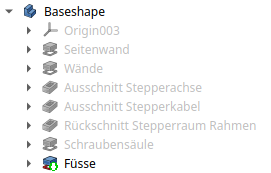

Ausschnitt von Stepperachse und -Kabelanschluss

Rückschnitt der Stepperwände damit sich das Gehäuse zusammenstecken lässt

Schraubensäule und Füße für stabilen Stand

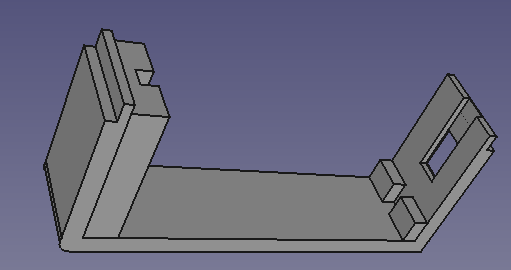

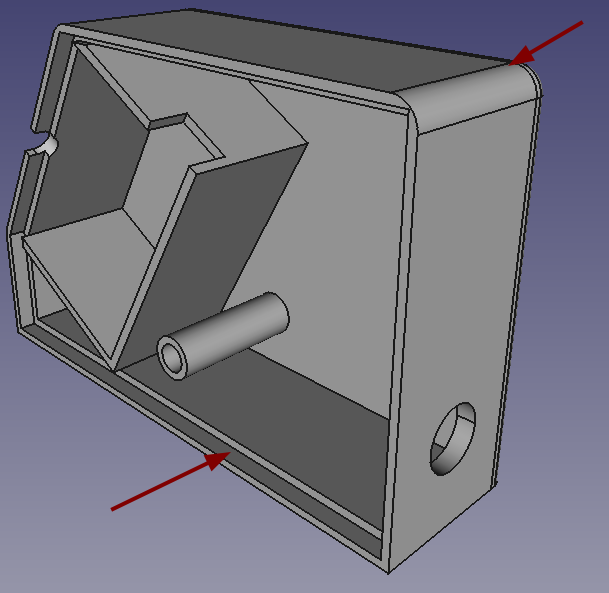

Dieses Teil selbst dient nur als Schablone. Die linke und rechte Hälfte unterscheiden sich in ihrer Funktion und brauchen daher individuelle Anpassungen. Hierfür kann man über die Funktion Clone ![]() zwei verknüpfte Objekte erstellen, die anschließend weiter individualisiert werden können.

zwei verknüpfte Objekte erstellen, die anschließend weiter individualisiert werden können.

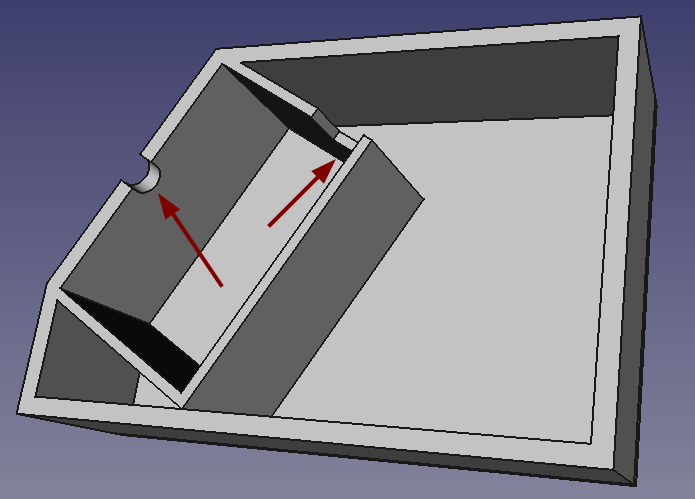

Die linke Hälfte – Elektronik, USB Zugang

Der Linke Teil enthält die gesamte Elektronik. Hierfür brauchen wir eine Aufnahme für den Micro Controller, Platz für Verkabelung – und für den anschließenden Komfort Zugang zum Micro-USB Port des µC, damit neue Software auch ohne Auseinanderbauen des Gehäuses aufgespielt werden kann. Im Grunde ist der Bau dieses Teils nur mehr vom Gleichen (Pockets ![]() , Pads

, Pads ![]() und ein paar Fillets

und ein paar Fillets ![]() ), auf ein paar Dinge möchte ich aber trotzdem eingehen.

), auf ein paar Dinge möchte ich aber trotzdem eingehen.

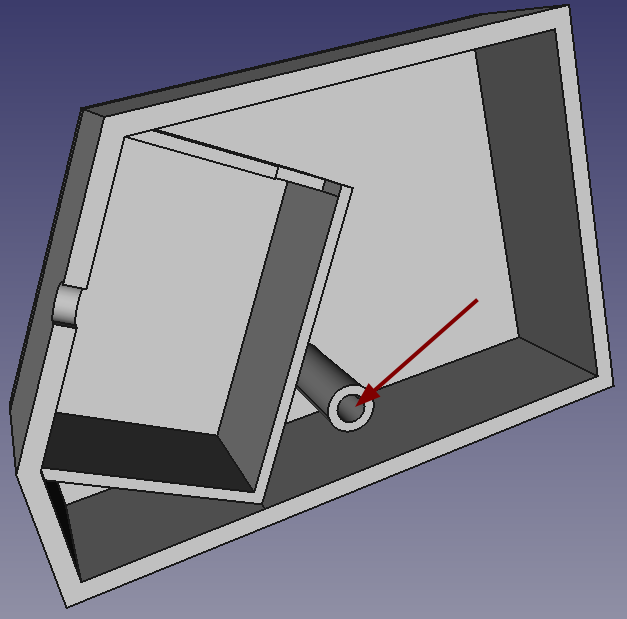

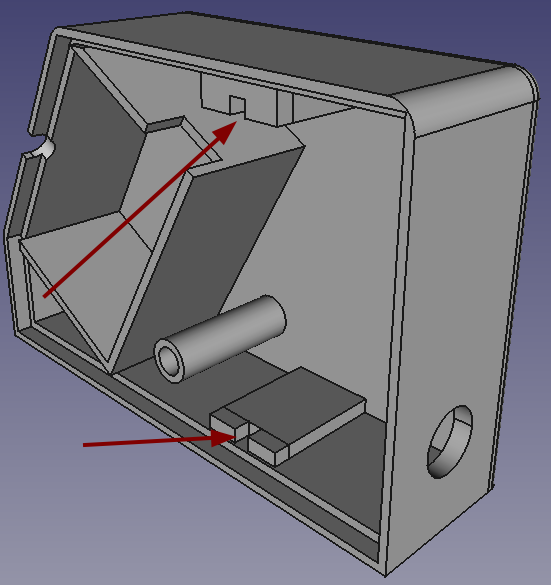

Ausschnitt für die Schraube (Gewinde fasst hier)

Halterung für den ESP32. Als Einschub mit Aussparung für den USP Port

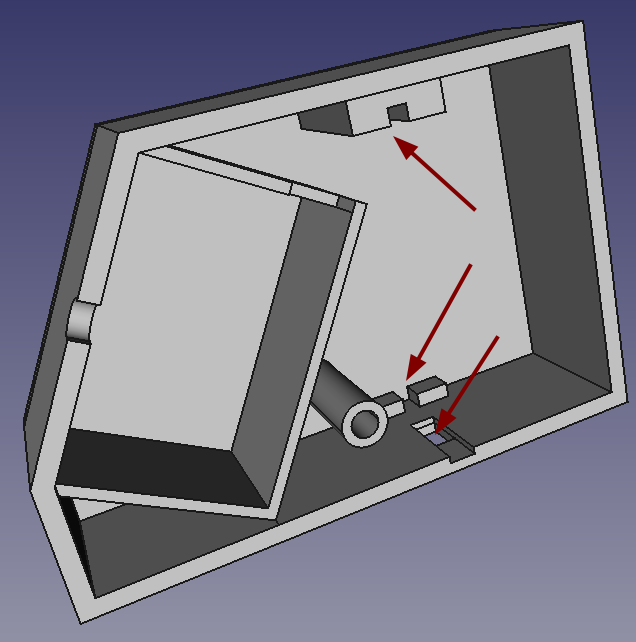

Fräskante am Außengehäuse, damit die zwei Hälften zusammengesteckt werden können

Abrundung der Gehäuseaußenseite, damit man sich nicht weh tut.

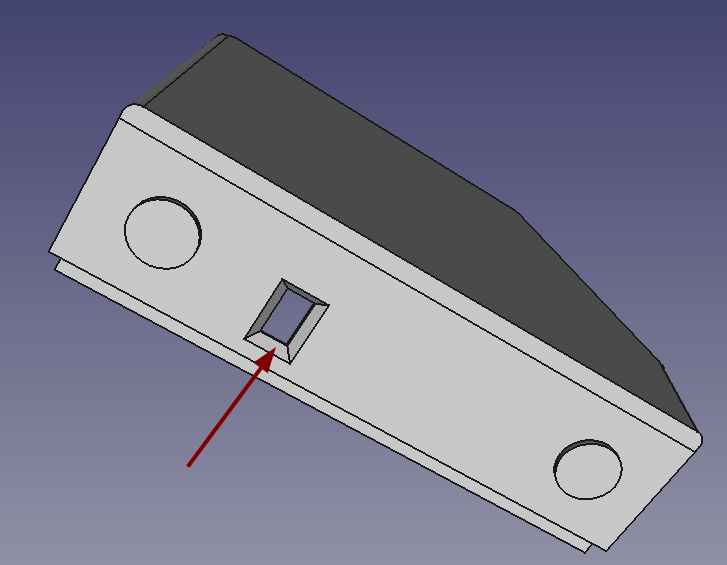

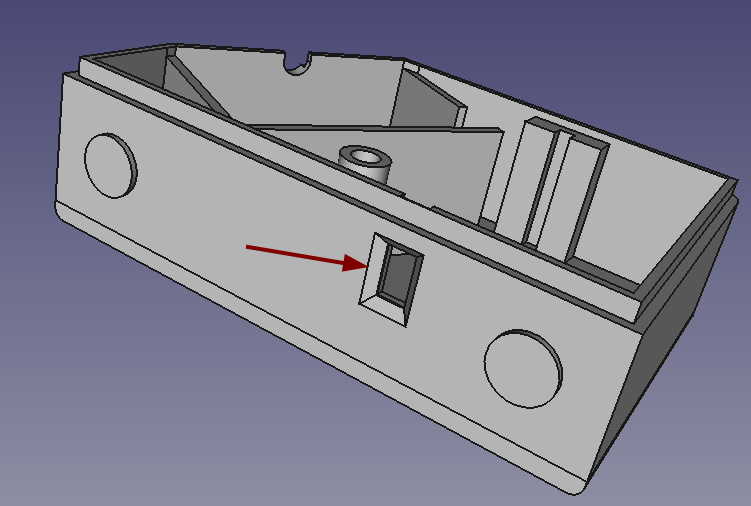

Chamfer am USB Port, damit man das Kabel einfacher einstecken kann

Prototypen, die nicht arm machen

Eines der Probleme was ich mit diesem Teil hatte war, dass die Toleranzen für die ESP32 Halterung mich in den Wahnsinn getrieben haben. Die Einschubhalterung durfte nicht zu viel Spiel haben, damit nichts wackelt (und Lärm macht), sie durfte aber logischerweise auch nicht zu eng sein, weil dann nichts mehr passt. Damit man in diesem Trial&Error Prozess nicht tonnenweise Filament verschwendet bietet sich an, das Druckteil auf den Problembereich zusammen zu schneiden und nur diesen dann so oft zu drucken, bis die Maße passen.

Dieser Ausschnitt wog lediglich 5g so dass ich ihn schnell und billig mehrfach herstellen konnte, was ich dann auch gemacht habe

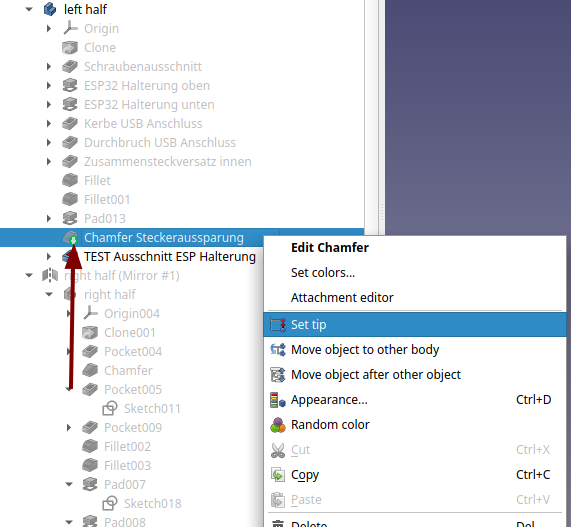

In diesem Zusammenhang gibt es eine tolle Funktionalität in FreeCAD: Festlegen der „Modellspitze“ um Einschübe machen zu können.

Durch diese Funktion kann man z.b. einen Testschritt definieren und bei der Anschließenden Weiterbearbeitung ignorieren. Der Testschritt bleibt der „letzte“ Schritt und alle Änderungen, selbst solche die nach Erstellung des Test-Elements erzeugt werden werden berücksichtigt. Am Schluss kann man dann den Testschritt wieder löschen oder aber den vorletzten Schritt aktivieren und exportieren. Sehr komfortabel!

Dicke Wände oder dünne Wände? Dank Chamfer kann man beides haben!

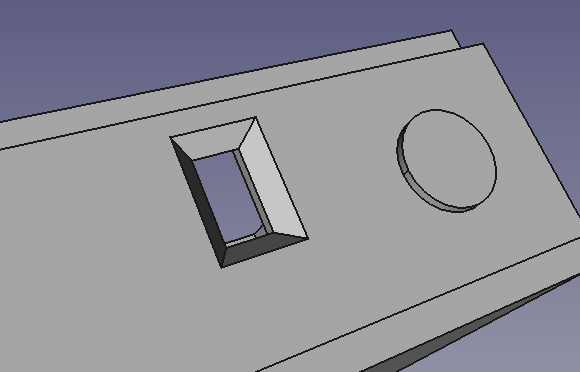

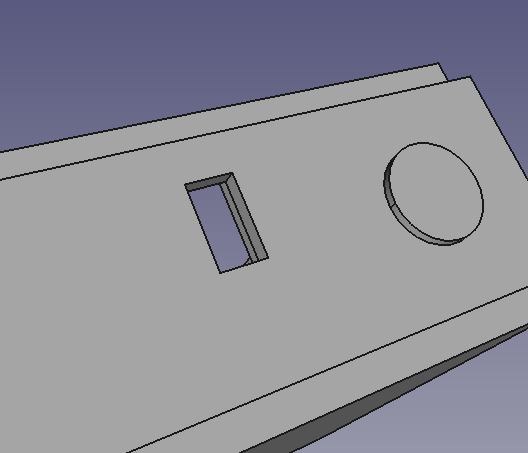

Damit das Gehäuse stabil ist und auch die Fräskanten noch dick genug sind um zu halten habe ich rundum eine Wandstärke von 3mm eingeplant. Das kann zu Problemen mit dem USB Anschluss führen; die Öffnung reicht zwar für den Stecker, der Plastikumbau kann aber mit dem Gehäuse kollidieren und verhindern, dass man den Stecker auch einstecken kann. Dank der Chamfer Funktion ![]() können wir um die Aussparung eine Rampe platzieren, damit auch das Steckergehäuse Platz findet. Die Stabilität wird dadurch kaum beeinflusst!

können wir um die Aussparung eine Rampe platzieren, damit auch das Steckergehäuse Platz findet. Die Stabilität wird dadurch kaum beeinflusst!

Hinweis: Die Chamfer Funktion

ist relativ mächtig, hat aber – genau wie die Fillet Funktion

– eine Sache die man berücksichtigen muss: Die Größe des Chamfer/Fillet muss so gewählt werden, dass nirgends eine Oberflächengrenze erreicht wird. Andernfalls wird diese Funktion einfach nicht angewandt. Im Vorliegenden Beispiel beträgt die Wandstärke 1,8mm, so dass Chamfer bis 1,79̅mm möglich sind, 1,8mm oder mehr die Funktion aber abstürzen lassen.

1,79999mm Chamfer

1,8mm Chamfer – BOOM!

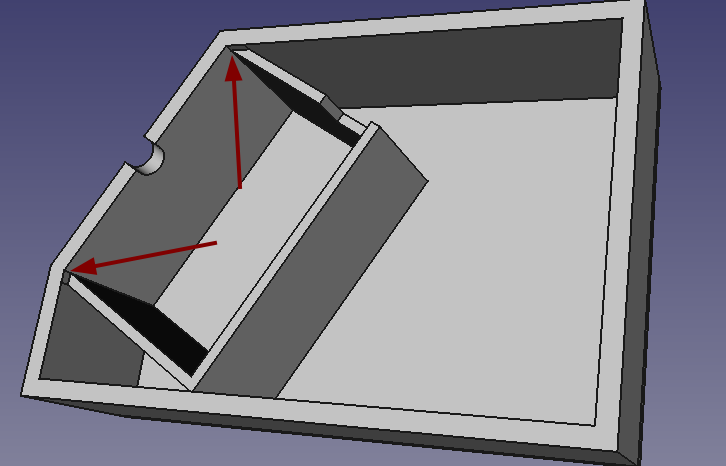

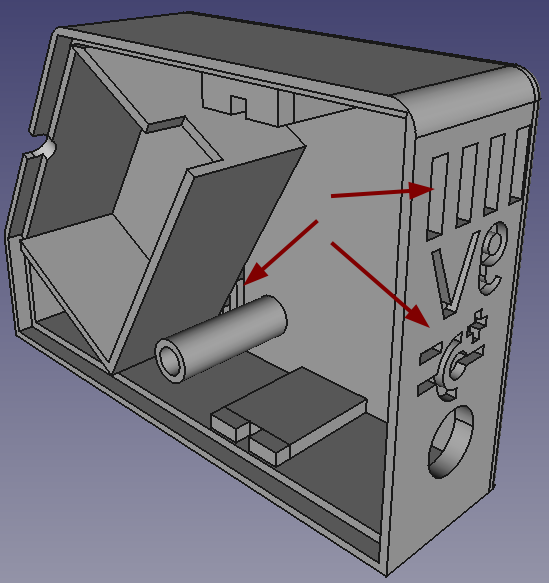

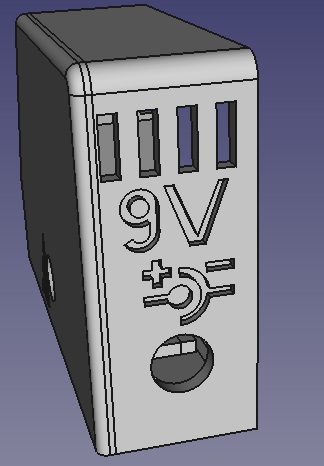

Die rechte Hälfte – Elektrik, Kühlung, Schraube

Die zweite Hälfte wird ähnlich der ersten Hälfte aufgebaut, erfüllt aber andere Funktionen.

Hier werden die meisten Kabel lang liegen, der 9V Anschluss mit dem Gehäuse verbunden und die heilige Schraube eingedreht, die alles zusammenhält (Preiset die Schraube!)

Schraubenloch (diesmal groß genug damit die Schraube frei dreht) und Loch für den Strom Anschluss

Fräskante fürs Zusammenstecken (Diesmal innen) und Abrundungen, analog zu oben.

ESP32 Halterung Gegenstück. Der Abstand ist so gewählt, dass das zusammengesteckte Gehäuse den ESP32 fest klemmt.

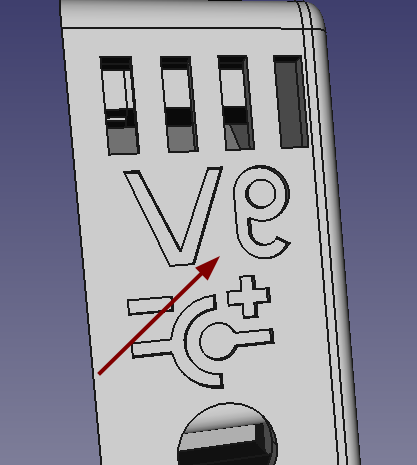

Kühlschlitze an der Seite und hinten, sowie die Aufschrift für Spannung und Polarität (siehe Teil 2 warum das nötig ist)

Zuguterletzt noch ein Chamfer für den Schraubenkopf, damit die Schraube nicht übersteht.

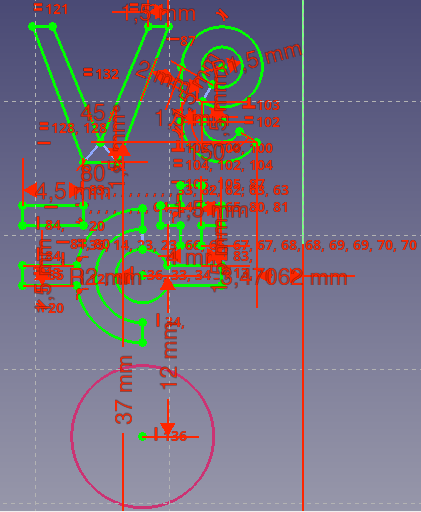

Text – der keiner ist

Text unter FreeCAD ist immer ein bisschen frickelig. Man kann zwar u.a. mit der Draft Workbench ![]() arbeiten, muss aber Schriftarten auswählen, sich auf eine statische Größe festlegen und kämpft dann damit die richtige Position zu finden. Der Grund, warum die „9V“ etwas staksig aussehen ist, dass das keine Buchstaben sind sondern einfach ein von mir zusammengekloppter Sketch 😀

arbeiten, muss aber Schriftarten auswählen, sich auf eine statische Größe festlegen und kämpft dann damit die richtige Position zu finden. Der Grund, warum die „9V“ etwas staksig aussehen ist, dass das keine Buchstaben sind sondern einfach ein von mir zusammengekloppter Sketch 😀

Sicher nicht die eleganteste Idee, funktioniert aber und skaliert sogar mit dem Modell mit!

Das ja falsch rum!

Dem aufmerksamen Leser wird aufgefallen sein, dass das Gehäuse die gleiche Ausrichtung hat wie die erste Hälfte. Außerdem steht auf der Rückseite nicht „9V“ sondern „VG“. Was soll das?

Nun, beim Klonen wird wirklich eine 1:1 „Kopie“ des Objekts angelegt. Da das für uns natürlich nicht nützlich ist müssen wir das ganze spiegeln. Da dabei aber der Zugriff auf die innere Geometrie verloren geht (was das weitere manipulieren verkompliziert) machen wir das ganz zum Schluss. Das ist der einzige Schritt in diesem Modell, den wir in der Part Workbench ![]() mit der Mirror Funktion

mit der Mirror Funktion ![]() durchführen. Es ist dann natürlich auch wichtig, beim Export das gespiegelte Objekt zu exportieren und nicht – wie ein uns allen bekannter Idiot – das originale Objekt und sich nach dem Druck zu wundern, warum die Teile nicht zusammen passen… >.<

durchführen. Es ist dann natürlich auch wichtig, beim Export das gespiegelte Objekt zu exportieren und nicht – wie ein uns allen bekannter Idiot – das originale Objekt und sich nach dem Druck zu wundern, warum die Teile nicht zusammen passen… >.<

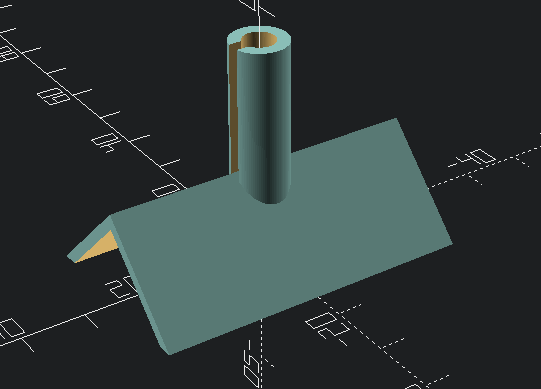

Der Lackhalter

Den Lackhalter hatte ich gar nicht für dieses Projekt entwickelt. Ich hatte bereits vor knapp 2 Jahren einen Prototyp dieses Mischers gebaut – damals noch mit Schraubzwinge als Gehäuseersatz – und dafür bereits in OpenSCAD eine Halterung für die Lackflaschen gebaut.

Dieses Teil besteht im Grunde aus zwei Bereichen

– die Aufnahme für die Lackflasche

– den Schaft der auf die Motorachse gesteckt wird.

Sollte es Interesse geben kann ich gerne gesondert auf das Modellieren in OpenSCAD eingehen, die Konzepte sind Ähnlich derer in FreeCAD (Extrusionen und bool’sche Operationen) nur halt in Code statt mit komfortabler Oberfläche

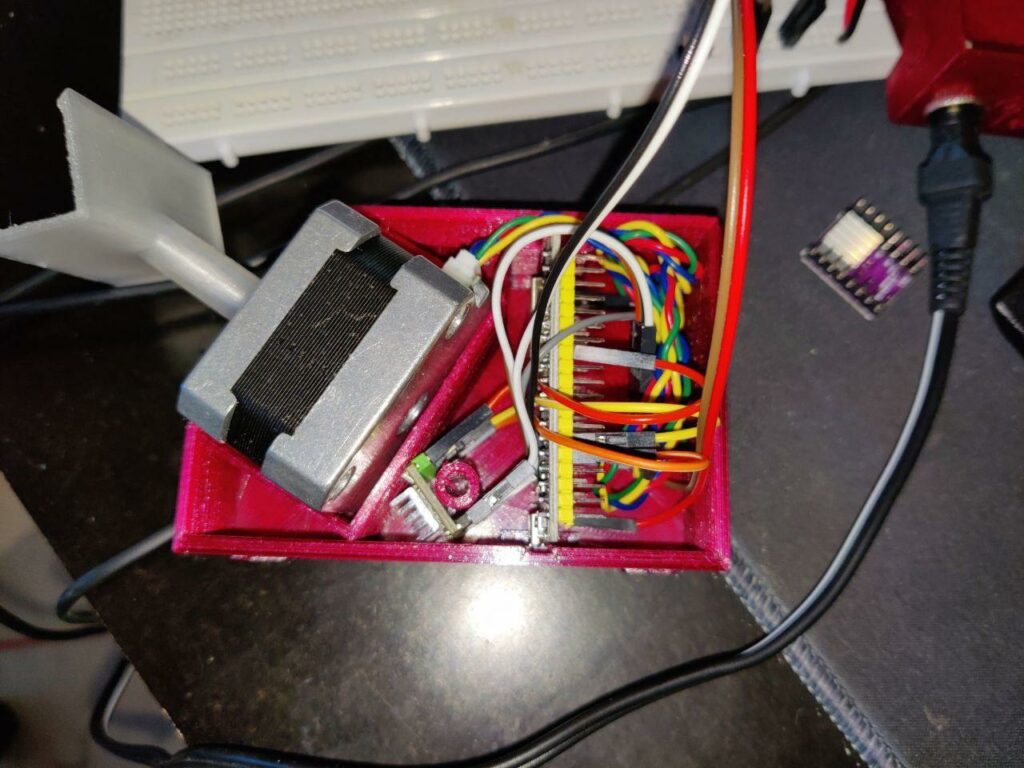

Zusammenbau

Nach etwa einem Tag Druckzeit für die Abschließenden Teile ist der Zusammenbau so schnell gegangen, dass ich davon gar keine Fotos gemacht habe. Letztlich wurde die Elektronik verkabelt, samt Steppermotor in die linke Gehäusehälfte gepröfft, die Stromversorgung verkabelt, die linke Gehäusehälfte aufgesetzt und die heilige Schraube angesetzt, um beide Teile zu verbinden. Ganz zum Schluss kam noch der Lackflaschenhalter auf die hervorstehende Motorachse – fertig!

Elektronik zusammengesteckt

Gehäusehälften zusammengesteckt und mit der Schraube fixiert. Hinten der befestigte Stromanschluss

Fazit

Dieses Projekt hat mich in FreeCAD mehrfach an die Grenzen geführt. Schwierigkeiten wie „TNP“ (Ändern älterer Schritte macht das komplette Modell kaputt) und die generellen Anforderungen an die Präzision der Abmessungen (z.b. für die Fräskanten oder die Halterung des Stepper Motors) haben mich mehrfach an meine Frust Grenze geführt. Umso toller, dass am Ende ein handliches Gehäuse herausgekommen ist, in das alles rein passt, was stabil mit einer Schraube hält und von meiner Freundin auch ohne nachzudenken genutzt werden kann!

Die Druckzeiten in meiner Tabelle sind leider Schätzungen, da ich zwischenzeitlich mein Octoprint getötet habe und damit die tatsächlichen Druckzeiten verloren gegangen sind 🙁

Alles in allem aber ein tolles Projekt mit praktischem Nutzen mit dem ich eine Menge Erfahrung in FreeCAD, Fritzing und auch ESP32 Programmierung sammeln konnte!

Bitte schaut auch bei Part 1 und Part 2 vorbei, um mehr über das Projekt zu erfahren!

| Bauteil | Materialmenge | Druckzeit | Schichtdicke |

|---|---|---|---|

| Gehäusehälfte links | 14,06m | 8:00h* | 0,1mm |

| Gehäusehälfte rechts | 13,91m | 8:00h* | 0,1mm |

| Lackflaschenhalter | 1,79m | 1:30h* | 0,1mm |

| Summe | 29,76m | 17:30h* |

Preiset die Schraube!